Checklist de verificação diária de equipamentos do laboratório

Se um equipamento falha, o laboratório falha junto. Erros que parecem “pequenos” — uma balança fora de nível, um pHmetro sem calibração no dia, um banho-maria 2 °C acima do setpoint — rapidamente se transformam em resultados inválidos, retrabalho, perda de amostras e, em cenários críticos, não conformidades frente a auditorias. Um checklist de verificação diária de equipamentos do laboratório é a forma mais simples, barata e eficaz de interromper esse efeito cascata. Abaixo, você encontra um guia técnico, redacional e aprofundado para estruturar, aplicar e sustentar essa rotina com disciplina operacional.

Por que o checklist diário é crítico

-

Rastreabilidade e conformidade: apoia requisitos de sistemas de gestão (ex.: normas de competência de ensaio e calibração), evidenciando controle rotineiro.

-

Prevenção de desvios: identifica cedo drift de medição, alarmes, ruídos, vibração, vazamentos, contaminação cruzada e desgaste de consumíveis.

-

Disponibilidade de ativos: reduz paradas não programadas, melhora o tempo médio entre falhas (MTBF) e acelera o tempo médio de reparo (MTTR) por triagem precoce.

-

Qualidade de dados: assegura que cada resultado produzido no dia começou em condições controladas e verificadas.

Como estruturar um checklist eficaz (em 6 pilares)

-

Escopo por categoria de equipamento na verificação diária de equipamentos do laboratório

Separe o checklist por famílias: medição (balanças, pHmetros, condutivímetros), preparo térmico (banho-maria, estufas, muflas), cultura/bioprocessos (incubadoras BOD/CO₂), esterilização (autoclaves), separação (centrífugas), ópticos (espectrofotômetros, microscópios), ambiente (capelas, câmaras climáticas, dessecadores), utilidades (compressores, chiller). -

Critérios objetivos e observáveis

Itens devem ser binários (OK/NOK) ou numéricos com tolerância especificada. Evite campos vagos como “verificar funcionamento”. -

Sequenciamento lógico do dia

Inicie pelo que condiciona o restante (rede elétrica, UPS/estabilizadores, temperatura ambiente, umidade relativa, água/CO₂), depois passe aos equipamentos críticos e, por fim, aos auxiliares. -

Evidência e rastreabilidade

Para cada item, defina quem verifica, quando, como registra (planilha/LIMS/formulário), onde anexa evidências (foto, print de tela, relatório automático). -

Ações de contenção e escalonamento

Cada “NOK” deve acionar um plano claro: bloquear uso, etiquetar com status de manutenção, registrar desvio, notificar responsável técnico e abrir chamado. -

Ciclo de melhoria

Revise o checklist trimestralmente: remova redundâncias, ajuste limites e incorpore lições aprendidas (por exemplo, adicionar inspeção de O-ring em bombas a vácuo se houve vazamentos).

Modelo prático de checklist diário (exemplos por equipamento)

Use os itens abaixo como base e adapte tolerâncias aos seus procedimentos internos, certificados de calibração e instruções do fabricante.

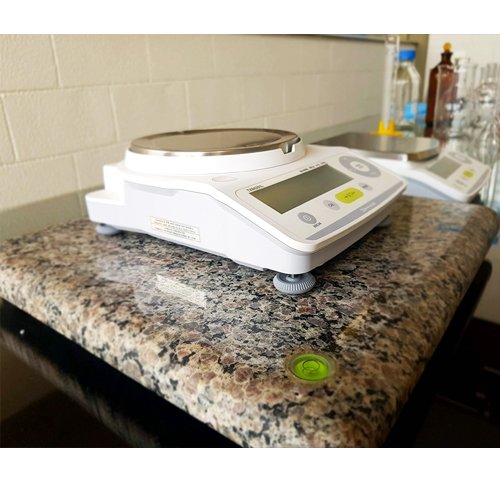

1) Balança analítica

-

Nível de bolha centralizado e pés ajustados (OK/NOK).

-

Teste com massa de verificação interna/externa (resultado dentro da tolerância especificada).

-

Temperatura ambiente no intervalo especificado (registrar °C).

-

Etiqueta de calibração vigente e íntegra (OK/NOK).

-

Registro de auto-diagnóstico sem falhas (OK/NOK).

2) pHmetro de bancada

-

Calibração diária com tampões (pH 4, 7 e, quando aplicável, 10) concluída e válida (erro ≤ tolerância).

-

Temperatura compensada automaticamente ou por sonda (OK/NOK).

-

Soluções tampão dentro do prazo de validade (OK/NOK).

-

Rinsagem entre leituras com água adequada (OK/NOK).

3) Espectrofotômetro UV-Vis

-

Aquecimento (warm-up) realizado (tempo conforme fabricante).

-

Checagem de baseline/auto-zero estável (drift ≤ tolerância).

-

Cubetas limpas e sem riscos; verificação de caminho óptico (OK/NOK).

-

Lâmpada com horas de uso dentro do limite (registrar).

-

Teste de desempenho com padrão secundário (absorbância dentro da faixa).

4) Banho-maria e banho termostatizado

-

Nível de água adequado; aditivo anticorrosivo (se aplicável) (OK/NOK).

-

Temperatura aferida com termômetro de referência (ΔT ≤ tolerância).

-

Alarme, tampa e circulação funcionando (OK/NOK).

-

Limpeza visual (sem biofilme/partículas) (OK/NOK).

5) Estufa/mufla

-

Integridade das borrachas de vedação e isolamento térmico (OK/NOK).

-

Verificação de temperatura com termopar/registrador (ΔT ≤ tolerância).

-

Programa/tempo configurado conforme plano do dia (OK/NOK).

-

Filtro/saída de ar desobstruídos (OK/NOK).

6) Incubadora BOD/CO₂

-

Temperatura e, quando aplicável, CO₂/%UR dentro da faixa (registrar valores).

-

Calibração do sensor de CO₂ (periodicidade atendida) (OK/NOK).

-

Bandeja de água/umidificação limpa e preenchida com água adequada (OK/NOK).

-

Porta e gaxetas íntegros (OK/NOK).

-

Alarme e data logger operacionais (OK/NOK).

7) Autoclave

-

Nível de água e integridade de resistências (OK/NOK).

-

Vedação, trava e válvula de segurança testadas (OK/NOK).

-

Programa (temperatura/pressão/tempo) conforme carga do dia (OK/NOK).

-

Indicadores químicos/biológicos previstos (OK/NOK).

-

Relatório do ciclo anterior sem anomalias (OK/NOK).

8) Centrífuga

-

Rotor inspecionado (trincas/corrosão), copos equilibrados (OK/NOK).

-

Tampa e trava de segurança operantes (OK/NOK).

-

Desbalanceamento/ruído anormal inexistente (OK/NOK).

-

Parâmetros de rpm/RCF e tempo conforme método (OK/NOK).

9) Capela de segurança biológica / capela química

-

Fluxo de ar dentro da faixa (manômetro/anemômetro) (OK/NOK).

-

Vidro frontal e altura de trabalho adequada (OK/NOK).

-

Filtros com validade e diferencial de pressão aceitável (OK/NOK).

-

Superfícies limpas, UV conforme procedimento (OK/NOK).

-

Alarmes e tomadas funcionais (OK/NOK).

10) Utilidades e ambiente

-

Estabilizador/UPS funcionando e sem alarmes (OK/NOK).

-

Água deionizada/RO condutividade dentro do limite (registrar µS/cm).

-

Gases (CO₂, N₂) com pressão/volume suficientes (OK/NOK).

-

Temperatura/UR de sala dentro da faixa definida (registrar).

Padronizando limites e tolerâncias

Defina um Anexo Técnico com:

-

Faixas de aceitação por equipamento, com base no certificado de calibração e manual do fabricante.

-

Frequência de checagens (diária/semanal/mensal) e responsabilidades (RACI).

-

Critérios de bloqueio e liberação de uso.

-

Lista de padrões de verificação (massas, tampões, padrões ópticos) com lote/validade.

Registro, evidência e integração digital

-

Forma de registro: checklists digitais (LIMS, GxP-ready, planilhas com controle de versão) agilizam busca e auditoria.

-

Evidência objetiva: fotos (ex.: nível da bolha), prints (logs de autoclave), exportação de dados (data logger), assinaturas eletrônicas.

-

Controle de mudanças: qualquer ajuste em limites ou método deve gerar versão do formulário e justificativa.

-

Rastreabilidade cruzada: vincule cada checklist às ordens de serviço, calibrações vigentes, procedimentos operacionais padrões (POPs) e relatórios de qualificação (IQ/OQ/PQ).

Indicadores (KPIs) para sustentar a rotina

-

% de checklists concluídos no prazo (meta ≥ 98%).

-

% de itens NOK por categoria (tendência decrescente).

-

Tempo médio de correção (MTTR) por criticidade.

-

% de equipamentos com calibração e qualificação vigentes.

-

Taxa de retrabalho ou não conformidade atribuída a equipamento.

Relatórios semanais sobre as verificações diárias de equipamentos do laboratório e reuniões rápidas (15 min) com o time técnico ajudam a transformar dados do checklist em ações de melhoria.

Erros comuns (e como evitar)

-

Checklist “genérico” demais: sem tolerâncias numéricas vira formalidade. Solução: detalhar por equipamento.

-

Preencher depois: retroalimentação compromete a confiabilidade. Solução: preencher no ato, com carimbo de data/hora.

-

Não treinar a equipe: o checklist é tão bom quanto quem executa. Solução: treinamento e reciclagens com testes práticos.

-

Ignorar pequenos desvios: drifts se acumulam. Solução: critério de alerta (“amarelo”) antes do “vermelho” para intervir cedo.

-

Falta de plano B: se um equipamento crítico está NOK, qual é o contingenciamento? Solução: mapa de redundâncias/terceirização.

Passo a passo para implementar em 30 dias

Semana 1: mapeie o parque de equipamentos, criticidade (A/B/C) e elabore rascunhos de checklists por família.

Semana 2: valide limites com certificados/manuais; defina POP de preenchimento e fluxo de escalonamento.

Semana 3: pilote em uma área (ex.: microbiologia), colete feedback e ajuste campos.

Semana 4: treine toda a equipe, publique a versão 1.0, ative KPIs e calendário de revisão trimestral.

Dica final: cultura antes de formulário

O melhor checklist do mundo não resiste a uma cultura que o trata como burocracia. Reforce o porquê (qualidade e segurança), reconheça o bom preenchimento, e dê resposta rápida aos NOK registrados. Quando a equipe percebe que o que ela verifica vira ação, o checklist deixa de ser papel e passa a ser sistema de proteção do laboratório.

Conclusão

Implementar um checklist de verificações diárias de equipamentos do laboratório não é burocracia — é estratégia para garantir rastreabilidade, reduzir desvios e proteger a integridade dos resultados. Ao transformar itens críticos em passos objetivos (OK/NOK ou com tolerâncias numéricas), sua equipe ganha previsibilidade, diminui retrabalho e viabiliza decisões rápidas quando um “NOK” aparece. Com isso, a Verificação Diária para Equipamentos de Laboratório passa a ser o primeiro elo de um sistema de qualidade consistente, integrado a calibrações, qualificações (IQ/OQ/PQ) e manutenção preventiva.

A Splabor é uma empresa líder no ramo de fabricação de equipamentos para laboratório, especializada em oferecer uma ampla variedade de equipamentos para laboratórios, materiais e produtos para laboratório de alta qualidade.